Рынок сварочной автоматизации сегодня растёт стремительно. Ещё несколько лет назад роботизированная сварка считалась технологией для крупных заводов, но теперь её активно внедряют даже средние предприятия. Причина очевидна — нехватка квалифицированных сварщиков, рост зарплат, необходимость повышать выпуск и качество.

При этом покупка робота — это не просто «вложение в оборудование». Это стратегическое решение, которое влияет на весь технологический процесс. Ошибка на этапе выбора может стоить миллионы: если робот не подходит по типу сварки, размеру деталей или условиям эксплуатации, он не принесёт экономии, а наоборот — создаст новые проблемы.

Поэтому важно понять, как именно подобрать оборудование, которое идеально впишется в производственный цикл. В этой статье разберём пошагово, какие параметры учитывать, какие ошибки совершают чаще всего и как оценить, что конкретно нужно именно вашему производству. В итоге вы сможете не просто «купить сварочного робота», а внедрить эффективное решение, которое действительно повысит производительность и снизит издержки.

Шаг 1. Определите основное применение сварочного робота на вашем производстве

Первый и самый важный этап — понять, какое именно применение сварочного робота будет у вас. Роботы не бывают универсальными: то, что идеально работает на производстве металлических рам, может оказаться бесполезным для трубных соединений или корпусов.

Проанализируйте:

-

какие типы сварки используются (MIG/MAG, TIG, лазерная);

-

какие материалы обрабатываются (сталь, нержавейка, алюминий);

-

какова длина и конфигурация швов;

-

требуется ли поворот или перемещение детали в процессе;

-

планируется ли интеграция робота в линию или он будет работать автономно.

Например, если вы производите металлоконструкции, где много длинных и одинаковых швов, оптимальна роботизированная сварка MIG/MAG. Для изделий с высокими эстетическими требованиями — TIG-робот, а при работе с тонкими листами до 1 мм — лазерная сварка роботом.

Например, если вы производите металлоконструкции, где много длинных и одинаковых швов, оптимальна роботизированная сварка MIG/MAG. Для изделий с высокими эстетическими требованиями — TIG-робот, а при работе с тонкими листами до 1 мм — лазерная сварка роботом.

Важно также определить режим эксплуатации. Для круглосуточной работы подойдёт промышленный шестиосевой робот с защитой от перегрева и высокой степенью изоляции, а для вспомогательных операций — компактный кобот для сварки, который безопасно взаимодействует с оператором.

Понимание задачи — половина успеха. Именно от этого зависит всё остальное: выбор мощности источника, длины манипулятора, типа захватов, системы охлаждения и даже программного обеспечения.

Шаг 2. Оцените объём и серийность производства

Следующий шаг — определить, насколько повторяемы ваши изделия и сколько времени занимает цикл сварки. Этот параметр напрямую влияет на окупаемость сварочного робота.

Если вы производите сотни или тысячи однотипных деталей, роботизация даёт мгновенный эффект. После обучения система воспроизводит программу с абсолютной точностью, и каждая партия идёт без отклонений. При массовом производстве окупаемость обычно не превышает 12–18 месяцев.

Для мелкосерийных цехов решение будет иным. Здесь эффективнее гибкая производственная ячейка, где один робот обслуживает разные типы изделий. Он быстро перенастраивается, заменяя программы буквально за минуты. Такая конфигурация особенно удобна в ремонтных и монтажных производствах, где важно быстро адаптироваться под новые заказы.

Кроме того, стоит оценить длительность сварочного цикла. Если цикл короткий (до 1–2 минут), робот должен обладать высокой динамикой — быстрым перемещением, точным позиционированием и минимальными паузами на установку. Если цикл длинный — важнее надёжность, охлаждение и защита от перегрева.

Шаг 3. Учитывайте габариты и вес деталей

Применение роботов в сварочном производстве напрямую зависит от массы и размеров заготовок. Для небольших корпусов подойдут настольные или компактные роботы, а для крупногабаритных конструкций потребуется установка с длинной базой и дополнительной осью перемещения.

При выборе учитывайте:

-

максимальную массу детали;

-

радиус действия манипулятора;

-

способ подачи и фиксации заготовки;

-

необходимость поворота детали во время сварки.

Если изделие нужно вращать, лучше предусмотреть позиционер с синхронизацией по осям. Это обеспечит стабильное положение шва и равномерный прогрев металла.

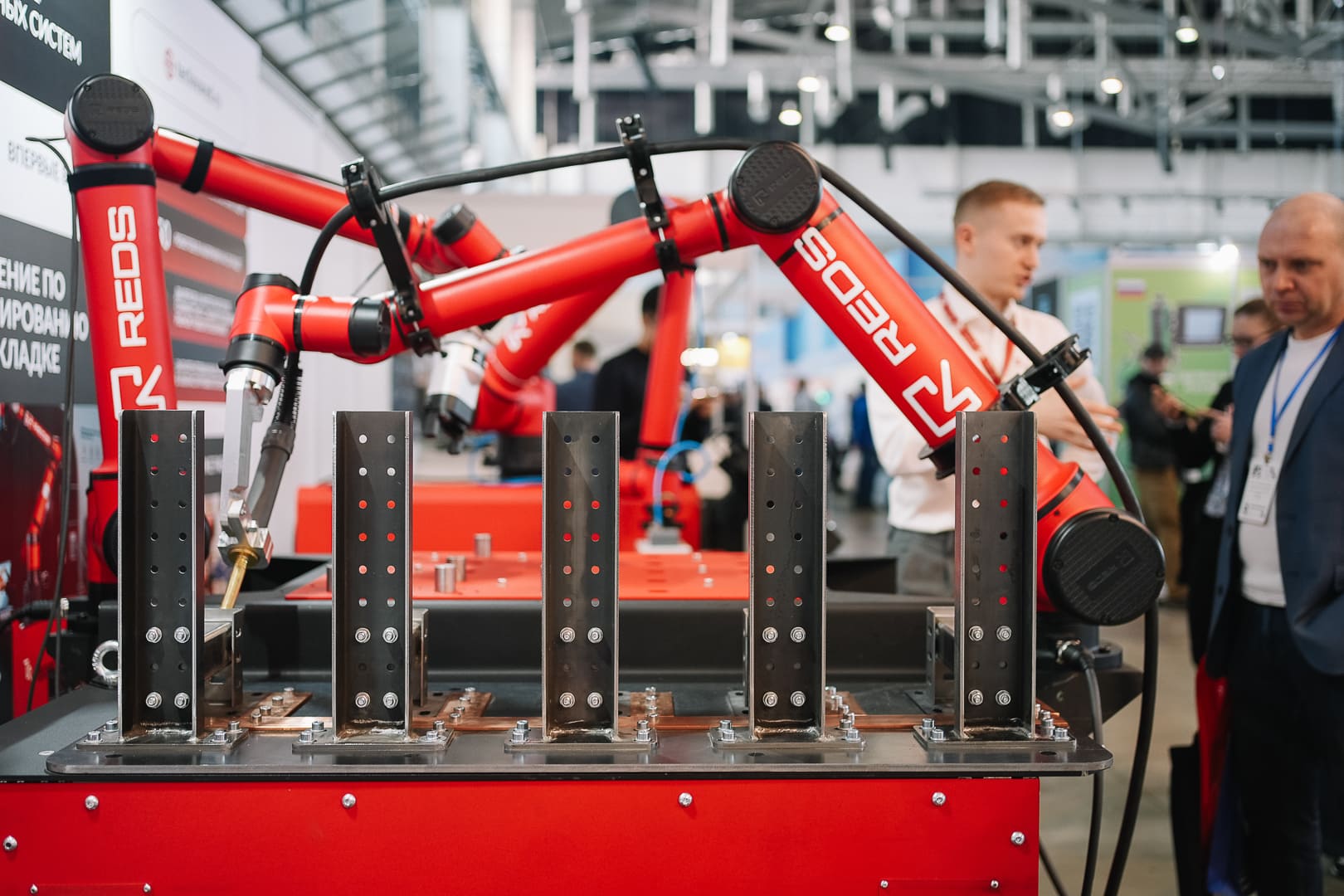

Для крупносерийных изделий (например, рам, баков, опорных элементов) стоит предусмотреть 6-осевой сварочный робот, который способен охватывать все зоны сварки без смены позиции. Если же требуется ручное вмешательство, то логичнее использовать кобот для сварки, который можно быстро переместить между рабочими местами.

Шаг 4. Определите требуемую точность и скорость

Одно из главных преимуществ автоматизации — управляемая точность. Однако разные типы роботов и технологий дают разные результаты. При выборе важно определить, какие требования к шву предъявляются именно на вашем производстве.

Одно из главных преимуществ автоматизации — управляемая точность. Однако разные типы роботов и технологий дают разные результаты. При выборе важно определить, какие требования к шву предъявляются именно на вашем производстве.

Если вы работаете с крупными конструкциями, где допускается ширина шва 2–3 мм, достаточно стандартного промышленного робота. Он обеспечивает повторяемость до ±0,2 мм и работает с высокой скоростью.

Для тонкостенных изделий, корпусов, нержавейки или алюминия нужна точность выше — до ±0,05 мм, особенно если применяется лазерная сварка роботом.

Точность напрямую связана со скоростью. Быстрая подача полезна для длинных швов, но при сложной геометрии лучше снизить скорость, чтобы не потерять качество. В идеале робот должен иметь несколько режимов: грубое позиционирование, точное позиционирование и стабилизацию движения в шве.

Помимо скорости сварки нужно учитывать и скорость обслуживания. Некоторые модели оснащены автоматической заменой горелки и функцией самокалибровки. Это экономит время наладки и сокращает простои.

Если в проекте планируется внедрение сварочного робота на производство в условиях ограниченного пространства, обязательно учитывайте радиус действия. Робот должен доставать до всех точек без смены позиции или столкновения с элементами оснастки.

Шаг 5. Решите вопрос безопасности и коллаборации

Безопасность — один из самых недооценённых пунктов при выборе оборудования.

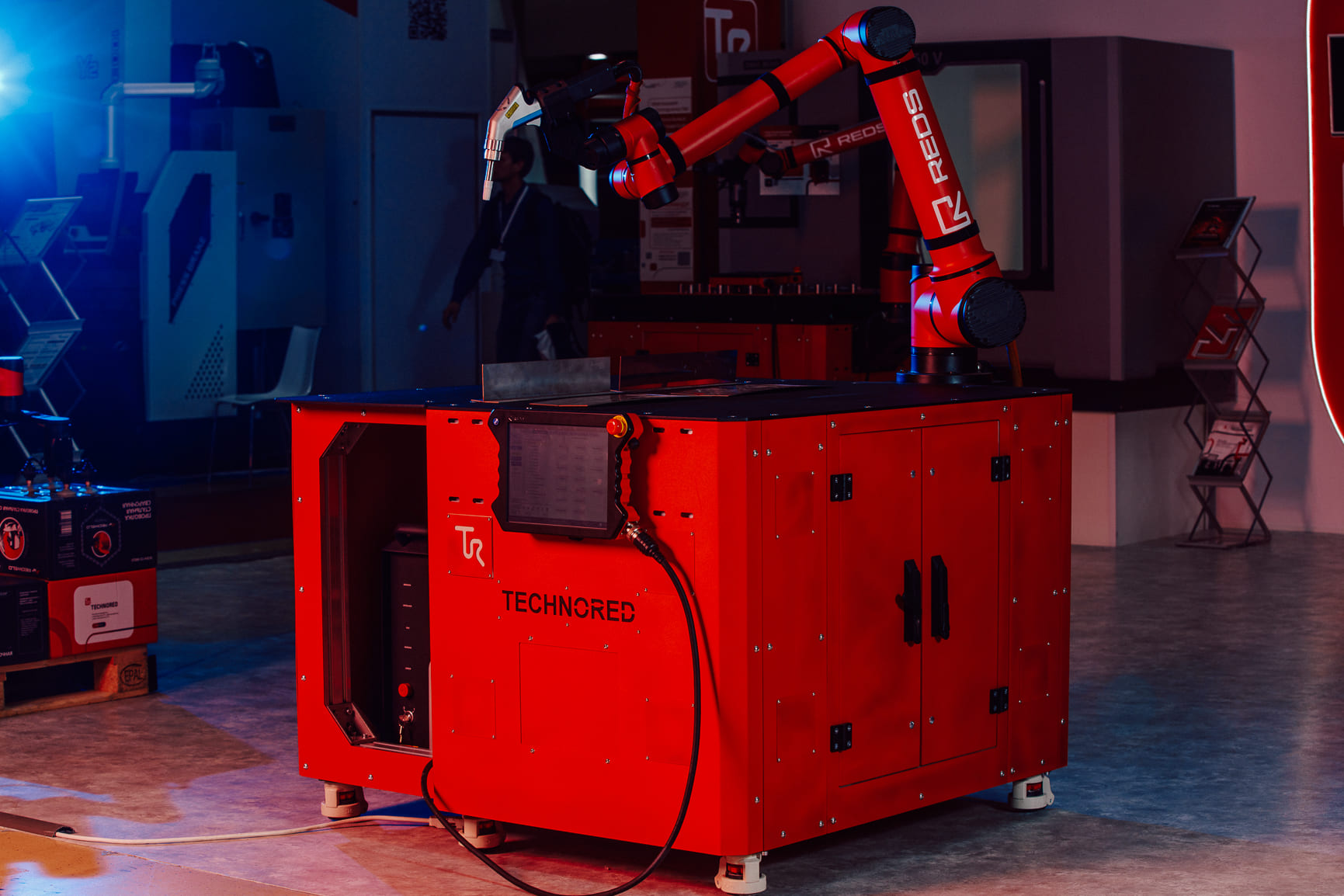

Внедряя российский сварочный робот или любую зарубежную систему, важно понимать, как она взаимодействует с человеком.

Промышленные установки традиционно ограждаются защитными клетками, оснащаются световыми барьерами и системами блокировки. Это позволяет обеспечить сварку при максимальных токах и скоростях, полностью исключив контакт оператора с дугой и дымом.

Однако всё чаще предприятия выбирают коботов для сварки — коллаборативных роботов, которые могут работать рядом с человеком. Они оснащены датчиками усилия, ограничителями скорости и функцией мгновенной остановки при касании. Это удобно при малых сериях, когда оператор часто вмешивается в процесс, меняет оснастку или контролирует сборку.

Чтобы решить, какой вариант подходит именно вам, ответьте на два вопроса:

- Будет ли человек находиться рядом с роботом во время сварки?

- Требуется ли гибкость и возможность быстрого перемещения оборудования?

Если хотя бы на один из пунктов ответ «да» — стоит рассмотреть коллаборативную систему. Если процесс полностью автоматизирован и закрыт от участия человека, разумнее использовать классический промышленный робот с защитной зоной.

Шаг 6. Посчитайте реальный бюджет и окупаемость

Ошибка многих компаний в том, что они оценивают только цену оборудования.

На деле окупаемость сварочного робота зависит от множества факторов:

-

стоимости рабочей силы;

-

объёма выпуска;

-

количества смен;

-

уровня брака при ручной сварке;

-

стоимости расходных материалов.

Рассмотрим пример. Средний промышленный робот стоит 4–6 млн рублей. При этом один оператор ручной сварки в две смены обходится предприятию примерно в 2,5–3 млн рублей в год с учётом налогов, перерывов и брака. То есть за два года робот полностью окупает себя только за счёт стабильной производительности, даже без учёта роста выпуска.

Но экономия не ограничивается только зарплатами. Робот тратит меньше проволоки, газа и электроэнергии. Он не переваривает металл, не требует повторных проходов и не делает лишних швов.

Применение роботов в сварочном производстве обычно снижает себестоимость на 35–55 %, а количество исправлений и простоев — почти на 90 %.

Важно учитывать также затраты на сервис и обучение. Хорошие интеграторы сразу включают в проект обучение операторов, гарантию и поддержку, чтобы вы могли запустить систему «под ключ» без дополнительных расходов.

Шаг 7. Выберите поставщика и сервис

Финальный этап выбора — определиться, кто будет не просто продавцом, а технологическим партнёром.

Ключевой принцип прост: вы покупаете не железо, а готовое решение, которое должно работать без перебоев.

Надёжный поставщик должен:

-

провести аудит участка, оценив реальные задачи и объём выпуска;

-

подобрать оптимальную конфигурацию робота и источника питания;

-

разработать проект оснастки и системы подачи деталей;

-

обеспечить установку, обучение и последующее обслуживание.

Особое внимание уделяйте сервису. Даже самые качественные системы требуют регулярной калибровки и замены расходников.

Если сервис недоступен или запчасти приходится ждать неделями, простои могут обнулить всю выгоду от автоматизации. Поэтому, выбирая партнёра, убедитесь, что он обеспечивает обслуживание в вашем регионе и имеет специалистов по вашей технологии — MIG/MAG, TIG или лазерной сварке.

В 2025–2026 годах всё больше предприятий предпочитают российских производителей сварочных роботов. Это логично: локальные системы адаптированы к условиям эксплуатации, используют доступные комплектующие и поддерживаются внутри страны.

Кроме того, они интегрируются с отечественными источниками сварки и легко обновляются под новые задачи.

Часто задаваемые вопросы (FAQ)

Какое применение сварочного робота самое выгодное в 2025–2026 годах?

Самая высокая эффективность достигается при серийном производстве, где процесс повторяется изо дня в день: металлоконструкции, котлы, корпуса, рамные изделия, трубопроводы. В таких случаях окупаемость сварочного робота не превышает 12–18 месяцев. Роботы работают 24/7, и каждая дополнительная смена ускоряет возврат инвестиций.

Как понять, нужен ли именно кобот или классический робот?

Если оператор взаимодействует с оборудованием во время работы, меняет детали, контролирует шов — нужен кобот для сварки. Он безопасен и не требует защитной клетки. Если процесс полностью автоматизирован и зона сварки закрыта, лучше выбрать промышленного робота с высокой мощностью и скоростью.

Сколько окупается робот при сварке металлоконструкций?

При двухсменной работе срок окупаемости составляет до полутора лет, при трёхсменной — менее года. Чем выше загрузка и повторяемость деталей, тем быстрее возвращаются инвестиции.

Можно ли использовать одного робота для MIG и TIG?

Да, современные системы позволяют менять горелку и источник питания. Некоторые модели имеют комбинированные конфигурации и способны выполнять роботизированную сварку MIG/MAG и TIG без сложных перенастроек.

Какой радиус действия нужен для сварки труб Ø 500–1200 мм?

Для таких задач лучше использовать 6-осевой сварочный робот с радиусом 1,6–2,0 метра и позиционером. Он обеспечивает полный доступ к окружности трубы и стабильную скорость вращения, что важно для равномерного проплава.

Что дешевле: нанимать новых сварщиков или внедрять робота?

С учётом зарплат, налогов и простоев ручной труд обходится дороже уже через 1–2 года. Робот работает без выходных и отпусков, а его обслуживание минимально. Поэтому при стабильной загрузке роботизация выгоднее на дистанции.

Сколько человек нужно для обслуживания сварочного робота?

Обычно достаточно одного оператора на 2–3 установки. Он выполняет функции контроля, замены проволоки, проверки параметров и загрузки деталей. Современные интерфейсы настолько просты, что обучение занимает 2–5 дней.

Подходит ли применение роботов в сварочном производстве для мелкосерийки?

Да, если используется гибкая производственная ячейка или кобот. Они легко перенастраиваются, что позволяет варить разные изделия без длительной подготовки. Для нестандартных деталей важно лишь заранее продумать оснастку.

Нужен ли специальный цех или помещение для робота?

Нет, достаточно обеспечить зону безопасности, вентиляцию и стабильное электропитание. Для промышленных моделей ставят защитную клетку, для коботов — достаточно выделенного рабочего участка с датчиками.

Какой тип робота лучше для сварки тонкого листа 0,8–2 мм?

Здесь лучше всего подходит лазерная сварка роботом или TIG. Они обеспечивают минимальное тепловое воздействие и аккуратный внешний вид шва. При правильной настройке даже лист 0,8 мм сваривается без прожогов.

Заключение

Выбор сварочного робота — это не покупка станка, а стратегическое решение, которое определяет эффективность всего производства. Чтобы не ошибиться, важно оценить объём, серийность, материалы, требуемую точность и условия эксплуатации.

Правильно подобранный российский сварочный робот или импортный аналог способен сократить издержки на 40–65 %, повысить выпуск в 3–7 раз и стабилизировать качество. Главное — подходить к выбору системно: начинать с анализа задач, привлекать интегратора и учитывать не только цену, но и сервис, обучение и поддержку. Тогда роботизация станет не просто модернизацией, а уверенным шагом к устойчивому росту и конкурентоспособности.