Автоматизация сварки — один из ключевых трендов современной промышленности. Всё больше предприятий переходят от ручных постов к роботизированным станциям, стремясь повысить качество, снизить издержки и избавиться от зависимости от человеческого фактора. Сегодня применение сварочного робота — это не только способ ускорить процесс, но и реальная возможность обеспечить стабильное качество шва при круглосуточной работе.

Однако внедрение роботов требует системного подхода. Ошибки на этапе проектирования или выбора технологии могут привести к тому, что ожидаемая окупаемость сварочного робота затянется, а производительность не оправдает ожиданий. Чтобы этого избежать, важно понимать, как устроен роботизированный сварочный комплекс, в каких условиях он эффективен и какие особенности роботизации сварки стоит учитывать при интеграции в реальное производство.

Что такое роботизированный сварочный комплекс сегодня

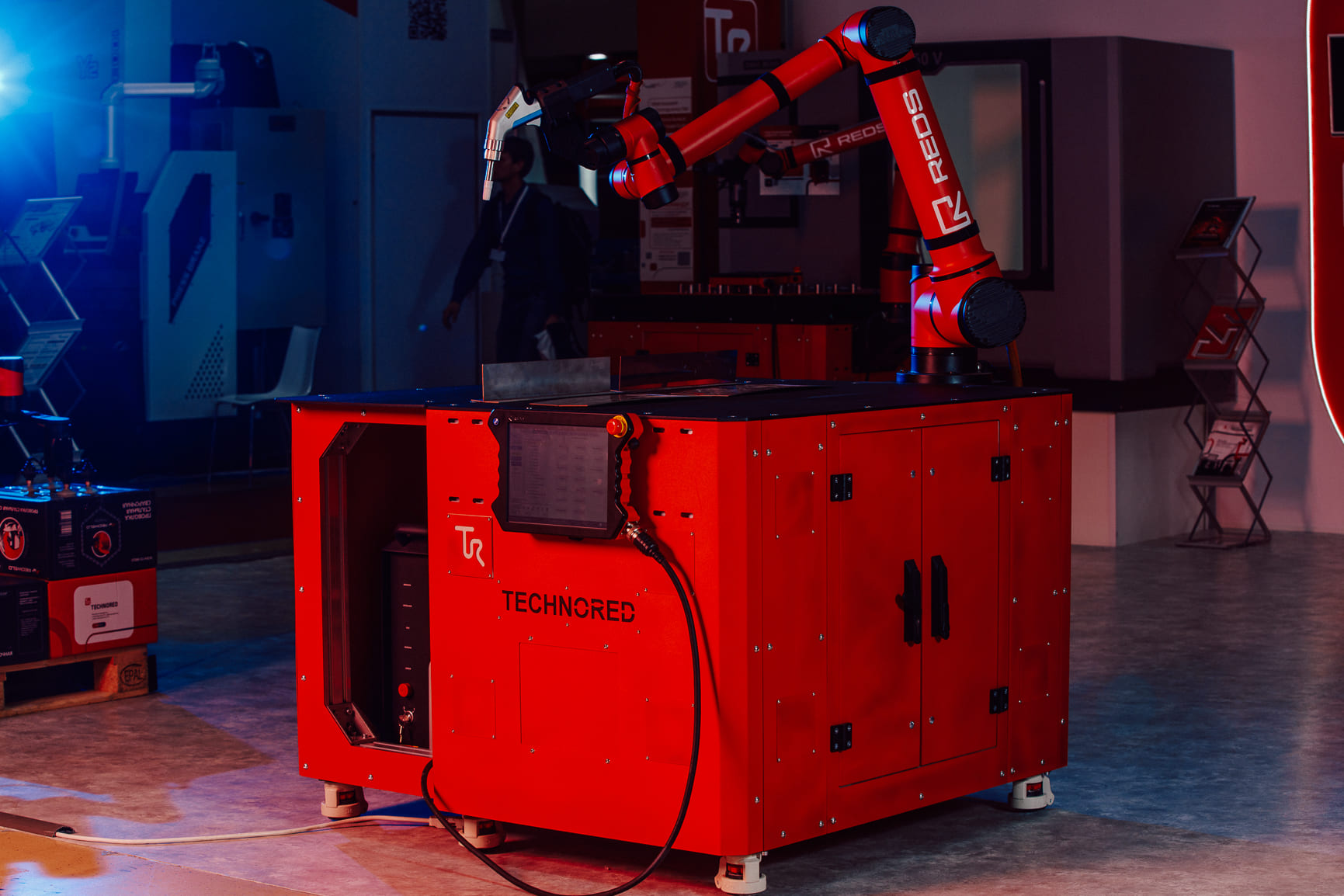

Современный роботизированный сварочный комплекс — это полностью автоматизированная система, в которой промышленный робот выполняет все операции сварки по заданной программе. Комплекс включает в себя сам манипулятор, источник тока, подающий механизм, позиционеры и систему управления. Всё оборудование работает синхронно, обеспечивая точность и повторяемость каждого соединения.

Современный роботизированный сварочный комплекс — это полностью автоматизированная система, в которой промышленный робот выполняет все операции сварки по заданной программе. Комплекс включает в себя сам манипулятор, источник тока, подающий механизм, позиционеры и систему управления. Всё оборудование работает синхронно, обеспечивая точность и повторяемость каждого соединения.

Такие комплексы применяются для всех основных процессов:

-

сварка MIG/MAG роботом — для сталей и толстостенных деталей;

-

TIG-процесс — для нержавейки и алюминия;

-

лазерная сварка роботом — для тонких металлов и высокоточной сборки.

Главная цель интеграции — добиться стабильного качества шва 24/7 при минимальном участии человека. Современные системы оснащены камерами слежения, датчиками дуги и сенсорами контроля температуры, что позволяет контролировать качество шва роботом в режиме реального времени.

Многие предприятия используют российские сварочные роботы, поскольку они полностью адаптированы под отечественные источники питания и условия эксплуатации, а также имеют сервисную поддержку в России.

Таким образом, интеграция сварочного робота в производство — это не просто покупка оборудования, а внедрение управляемой, предсказуемой и масштабируемой технологии, которая обеспечивает постоянный результат при минимальных затратах.

Основные особенности применения сварочного робота

Главная особенность, с которой сталкиваются инженеры, — необходимость полного переосмысления технологического процесса. Ручной сварщик работает «на глаз» и может подстроиться под допуск, тогда как робот требует точности на всех этапах: от подготовки деталей до настройки оснастки. Именно поэтому нюансы применения сварочного робота определяют успех всего проекта.

Требования к подготовке деталей

При роботизации допуски по зазорам и геометрии должны быть стабильными. Если детали собраны с погрешностями, дуга будет смещаться, и даже самый умный контроллер не обеспечит идеальный шов. На многих предприятиях перед внедрением приходится модернизировать сборочные приспособления.

Роль программирования

Применение роботов в сварочном производстве требует точной отладки траекторий. Оператор-программист задаёт координаты, углы наклона, ток и скорость движения горелки. Современные комплексы используют офлайн-программирование: траектория рассчитывается в CAD-модели, а затем передаётся в контроллер. Это позволяет сократить время на наладку в несколько раз.

Контроль и коррекция процесса

В современных системах используются сенсорные модули слежения за швом. Они анализируют отклонения дуги, компенсируют вибрации и корректируют движение. Благодаря этому контроль качества шва роботом стал автономным — оператору остаётся лишь отслеживать параметры на панели.

Согласованность с технологическим циклом

Робот эффективен, когда все этапы процесса выстроены логично. Например, если станция сварки простаивает из-за отсутствия поданных деталей, выгода теряется. Поэтому грамотная интеграция сварочного робота в производство включает синхронизацию с подачей, транспортировкой и охлаждением изделий.

Надёжность и стабильность

Надёжность и стабильность

Роботы не устают и не ошибаются, но они чувствительны к нарушению параметров. Правильная настройка и регулярное обслуживание критически важны. При корректной эксплуатации применение сварочного робота позволяет повысить производительность участка на 300–500 %.

Гибкость в применении

Современные комплексы способны варить не только серийные изделия, но и ограниченные партии. Используются сменные приспособления, универсальные позиционеры и шаблоны, что делает возможной роботизированную сварку на производстве с частой сменой номенклатуры.

Реальный экономический эффект

На серийных предприятиях экономия труда достигает 50–70 %, а время цикла сокращается вдвое. Окупаемость сварочного робота при двухсменной работе обычно не превышает двух лет, а при круглосуточной — 10–14 месяцев.

Типичные сценарии применения роботов в сварочном производстве

На практике применение роботов в сварочном производстве выглядит по-разному. Всё зависит от типа деталей и задач предприятия.

-

Серийная сварка рам и конструкций. Один робот выполняет десятки одинаковых швов в час, обеспечивая точность и полную повторяемость. Особенно эффективно при MIG/MAG-процессе.

-

Сварка баков и труб. Используются роботы с вращающимися позиционерами. Здесь важна скорость и герметичность, поэтому оптимальна лазерная сварка роботом.

-

Изготовление корпусов оборудования. Требует чистого визуального шва — применяется TIG- или лазерная технология, а управление идёт по заранее построенной 3D-модели.

-

Комбинированные линии. Роботы выполняют сварку, зачистку и перемещение изделий между постами. Это пример полного цикла автоматизации.

-

Коботы на сборочных участках. Коллаборативные системы безопасно работают рядом с человеком, помогая выполнять вспомогательные операции.

Когда применение сварочного робота даёт максимальный эффект

Применение сварочного робота оправдано не на каждом производстве, но там, где процессы стандартизированы, выгода становится очевидной уже через несколько месяцев. Автоматизация приносит максимальный результат при стабильной номенклатуре и повторяемых операциях.

Самые яркие примеры — предприятия, где производственные циклы построены вокруг серийности и точности: машиностроение, изготовление металлоконструкций, энергетическое оборудование, трубная и котельная отрасль.

.jpg) Главные условия, при которых применение роботов в сварочном производстве даёт максимум выгоды:

Главные условия, при которых применение роботов в сварочном производстве даёт максимум выгоды:

-

Серийное производство. Чем больше повторяющихся деталей, тем выше отдача. Робот быстро воспроизводит однотипные швы без ошибок и усталости, сокращая время цикла до 30–50 %.

-

Работа в две или три смены. Роботизированная станция не знает усталости. При круглосуточной загрузке срок окупаемости сварочного робота сокращается до одного года.

-

Строгие требования к точности. В конструкциях, где шов влияет на герметичность или геометрию (баки, корпуса, трубопроводы), только автоматизация гарантирует стабильный результат.

-

Длинные и повторяющиеся швы. При сварке MIG/MAG роботом длиной до нескольких метров исключается человеческий фактор и «дрожание руки» — шов выходит равномерным, без подрезов и прожогов.

-

Ограниченное пространство. В сборочных цехах, где не хватает места для нескольких постов, один роботизированный сварочный комплекс может заменить целый участок ручной сварки.

-

Работа с нержавейкой и алюминием. Эти металлы требуют стабильной температуры и точного режима. Здесь идеально подходит лазерная сварка роботом, обеспечивающая узкий шов и минимальное тепловое воздействие.

Эффект проявляется комплексно: производительность растёт в 3–5 раз, расход проволоки и газа снижается на 20–40 %, а доля брака падает почти до нуля. Кроме того, стабильный процесс облегчает сертификацию продукции и контроль качества.

Правильная интеграция сварочного робота в производство позволяет также освободить операторов для более сложных задач — контроля, обслуживания, программирования. Это не просто замена людей машинами, а перераспределение ресурсов внутри цеха.

Когда роботизация сварки может не окупиться

Несмотря на преимущества, есть ситуации, когда роботизация сварки не даёт ожидаемой отдачи. Важно понимать, что робот — инструмент точный, но требовательный. Если технологический процесс не подготовлен, проект будет работать неэффективно.

Основные случаи, когда применение сварочного робота не окупается:

-

Нестабильная номенклатура. Если каждая партия отличается по конструкции, потребуется постоянная перенастройка программ и оснастки. При мелких сериях робот теряет производительность.

-

Отсутствие точной подготовки деталей. При разнобое по зазорам и геометрии сенсорные системы не справятся. Это особенно критично при MIG/MAG-сварке — дуга просто не попадёт в нужную зону.

-

Сложная пространственная геометрия. Там, где требуются швы под разными углами или внутри замкнутых полостей, робот может не достать без специальной оснастки.

-

Отсутствие сервисной поддержки. Без обучения персонала и регулярного обслуживания даже надёжный роботизированный сварочный комплекс теряет эффективность: износ горелки, пыль, ошибки в программе — всё это быстро снижает качество.

-

Одиночные заказы или ремонт. Для ремонта и индивидуальных изделий роботизация нерентабельна: оператор быстрее выполнит ручную сварку, чем инженер настроит систему.

-

Недооценка условий работы. В пыльных или плохо проветриваемых помещениях без контроля климата датчики и камеры теряют точность, что влияет на контроль качества шва роботом.

Ещё одна частая причина провалов — отсутствие комплексного подхода. Иногда предприятия покупают только робота, не изменив процесс подачи деталей, хранения оснастки и охлаждения. В итоге оборудование простаивает, а экономия превращается в убыток.

Поэтому грамотные интеграторы всегда начинают проект с аудита. Анализируются все узкие места: длительность сварки, подготовка, зазоры, возможности модернизации. Лишь после этого подбирается конкретное решение — будь то универсальная станция, лазерная сварка роботом или гибкий кобот для вспомогательных операций.

При корректной оценке условий применение роботов в сварочном производстве окупается быстро и стабильно. Но если пропустить этап подготовки, даже самая современная техника не спасёт. Робот не исправляет ошибки конструкции — он только идеально повторяет заданное.

Ответы на частые вопросы (FAQ)

В чём главные особенности применения сварочного робота на серийном производстве?

Главное преимущество — стабильность и повторяемость. Робот выполняет один и тот же шов сотни раз без отклонений, обеспечивая одинаковое качество на каждой детали. При этом человеческий фактор полностью исключается, а производительность возрастает в 3–5 раз.

Какое применение роботов в сварочном производстве даёт самую быструю окупаемость?

Наиболее быстрая окупаемость достигается при серийной MIG/MAG-сварке рам, баков, корпусов и опорных конструкций. При двухсменной загрузке срок окупаемости сварочного робота обычно составляет 12–18 месяцев.

Можно ли использовать одного робота для MIG и TIG?

Да, современные комплексы позволяют менять источник сварки и горелку. При правильной интеграции сварочного робота в производство одна установка может выполнять разные типы сварки, что особенно удобно для универсальных цехов.

Нужно ли переделывать оснастку под применение сварочного робота?

Да, почти всегда. Робот работает по программным траекториям, и для него важно точное позиционирование деталей. Без корректной оснастки не получится выдержать стабильный зазор и повторяемость.

Как робот влияет на качество шва при сварке тонкого металла?

При правильной настройке лазерная сварка роботом и TIG-процессы обеспечивают минимальное тепловое воздействие и чистый, ровный шов без прожогов. Для изделий толщиной 0,5–2 мм автоматизация особенно полезна.

Сколько времени занимает отладка траектории после запуска?

Зависит от сложности изделия. Для серийных деталей — от нескольких часов до одного дня. Если используется офлайн-программирование, корректировки выполняются заранее, и запуск занимает минимальное время.

Обязательна ли защитная клетка при применении роботов в сварочном производстве?

Для промышленных систем — да. Но если используется кобот или компактный роботизированный сварочный комплекс с локальной защитой, клетка не требуется. Всё зависит от типа оборудования и стандартов безопасности.

Подходит ли применение сварочного робота для ремонта деталей?

Обычно нет. Роботизация эффективна для серийного производства, где операции повторяются. В ремонте каждая деталь индивидуальна, поэтому робот теряет преимущество по скорости настройки.

Какой тип робота лучше для сварки труб большого диаметра?

Оптимально использовать 6- или 7-осевые модели с позиционером. Они обеспечивают вращение изделия и полный доступ горелки к шву. Для толстостенных труб эффективна сварка MIG/MAG роботом, для тонких — лазерная.

Сколько окупается применение роботов в сварочном производстве при двухсменке?

В среднем от 12 до 24 месяцев. При работе в три смены — меньше года. Реальный срок зависит от серийности и степени загрузки оборудования.

Заключение

Применение роботов в сварочном производстве — это не просто тренд, а эффективный инструмент, позволяющий стабилизировать качество, снизить издержки и увеличить выпуск.

Современные роботизированные сварочные комплексы обеспечивают точность, повторяемость и экономию времени, при этом быстро окупаются и легко интегрируются в существующие процессы.

Когда всё спроектировано грамотно, а персонал обучен, роботизация становится не заменой человека, а его усилением — фактором стабильного роста и конкурентного преимущества для любого промышленного предприятия.