Содержание

Содержание

Современное производство невозможно представить без автоматизированных решений, и в центре этих изменений стоит промышленный робот. Согласно международному стандарту ISO, под этим термином понимается автоматическое, программируемое, многофункциональное устройство, способное перемещать материалы, детали, инструменты или специализированные устройства по заранее заданной траектории и выполнять определённые производственные задачи. Главная особенность таких роботов — их универсальность и способность к перенастройке без механического вмешательства. Это отличает их от станков с числовым программным управлением (ЧПУ) и специализированных автоматов, которые проектируются для выполнения одного или ограниченного набора операций.

Ключевые отличия промышленных роботов от других автоматизированных решений:

- Программируемость: устройство легко адаптируется под новые задачи без изменения конструкции;

- Автономность: робот работает без постоянного вмешательства оператора;

- Повторяемость: высокая точность выполнения одной и той же операции на протяжении многих циклов.

В отличие от станков с ЧПУ, робот промышленный не просто обрабатывает материал, но способен работать с объектами в пространстве — захватывать, перемещать, удерживать и точно позиционировать их. Это превращает его в универсальный инструмент, способный решать широкий круг задач на производстве, особенно в условиях, где требуется гибкость и быстрая переналадка оборудования. Одним из примеров может служить промышленный робот манипулятор, который используется как в тяжелой промышленности, так и на сборочных линиях.

Также важно отметить, что роботы для промышленного применения могут иметь различную конструкцию и форму исполнения, в зависимости от типа задач. Наиболее популярными являются устройства с многоосевой системой движения, позволяющей им работать в трёхмерном пространстве, охватывая зоны, недоступные обычному оборудованию. Эти возможности особенно востребованы в таких сферах, как сборка, перемещение, а также сварка, где важны точность и повторяемость.

Классификация промышленных роботов

Разнообразие конструкций и функций промышленных роботов обусловлено необходимостью выполнять разные задачи в рамках автоматизированных производственных линий. Основная классификация проводится по конструктивным особенностям и функциональному назначению.

По конструкции промышленные роботы делятся на следующие типы:

- Шарнирные (антропоморфные) — это наиболее гибкие системы с шестью степенями свободы. Они имитируют движения человеческой руки, что делает их универсальными в задачах сборки, сварки и манипулирования.

- Картезианские (линейные) — перемещаются по трём ортогональным осям (X, Y, Z), обладают высокой точностью и жёсткостью. Часто используются при перемещении тяжёлых деталей.

- SCARA — предназначены для сборки и монтажа. Они обеспечивают быструю работу в горизонтальной плоскости и широко применяются в электронике.

- Дельта-роботы — имеют лёгкую конструкцию и отличаются высокой скоростью. Подходят для упаковки, сортировки и операций с небольшими нагрузками.

- Кооперативные (cobots) — созданы для безопасной работы рядом с человеком. Их внедрение особенно актуально в условиях, где необходима гибкость и быстрая адаптация к переменным задачам.

По выполняемым функциям роботы классифицируются следующим образом:

По выполняемым функциям роботы классифицируются следующим образом:

- Манипуляционные — универсальные роботы для перемещения и позиционирования объектов;

- Транспортировочные — используются для перемещения грузов между производственными зонами;

- Сборочные — выполняют точные операции по установке и фиксации деталей;

- Сварочные — применяются для точного и повторяемого соединения металлических элементов. Именно промышленный робот сварщик обеспечивает качество и стабильность процесса, снижая влияние человеческого фактора;

- Окрасочные — позволяют наносить покрытия с высокой точностью и равномерностью;

- Контроль качества и инспекция — используются для визуальной проверки продукции, выявления дефектов и брака.

Следует отметить, что границы между функциональными типами могут быть размыты: современные промышленные роботы нередко сочетают в себе несколько функций и адаптируются к задачам за счёт сменных инструментов и переобучения.

При выборе робота на предприятии ключевыми параметрами становятся тип задач, особенности производственного процесса, требования к точности и скорости, а также характеристики среды эксплуатации. Например, промышленный сварочный робот должен обладать повышенной термостойкостью, системой защиты от искр и возможностью работы с различными типами швов.

Особое внимание уделяется взаимодействию с человеком. Сегодня активно развиваются гибридные системы, в которых робот рука манипулятор промышленный может безопасно работать вблизи оператора, дополняя и усиливая его действия. Такие решения позволяют объединить гибкость человеческого интеллекта с точностью и стабильностью машин.

Рынок развивается, и производство промышленных роботов в России также демонстрирует рост. Отечественные компании активно разрабатывают решения, адаптированные под местные условия, что делает роботизацию более доступной и экономически обоснованной.

В совокупности это позволяет формировать автоматизированные комплексы, способные выполнять различные производственные функции с высокой скоростью и точностью, обеспечивая тем самым рост эффективности и качества конечной продукции.

Где применяются промышленные роботы

Промышленные роботы находят применение во многих отраслях, где важны стабильность процессов, высокая производительность и минимизация влияния человеческого фактора. Их использование становится стандартом там, где требуются точность, скорость, а также возможность быстрой адаптации к изменению производственных условий. Каждое направление применения связано с решением определённых технологических задач, и в каждой отрасли автоматизация играет свою стратегическую роль.

Основные сферы применения:

- Машиностроение — это, пожалуй, самый насыщенный сектор, где промышленные роботы применяются в полном объёме. Здесь востребованы решения для сварки, сборки, обработки и перемещения крупногабаритных деталей. Технологический процесс требует высокой стабильности, а автоматизация обеспечивает её за счёт повторяемости действий. Например, роботизированный сварочный комплекс может выполнять тысячи одинаковых швов с минимальной погрешностью.

- Электроника — область, где особенно важна прецизионная сборка. Компактные модели роботов используются для установки микросхем, пайки и визуального контроля качества. Благодаря низкому уровню допуска и способности выполнять точные операции, такие машины становятся неотъемлемыми участниками производственного цикла.

- Пищевая промышленность — здесь роботы участвуют в упаковке, фасовке, сортировке, паллетизации и нанесении маркировки. Современные производственные линии требуют не только скорости, но и чистоты при контакте с продуктами. Специализированные модели оснащаются системами гигиенической защиты, соответствующей отраслевым стандартам.

- Фармацевтика — в этой сфере роботы необходимы для выполнения стерильных операций, фасовки, упаковки и контроля. Возможность работать в изолированной среде и отсутствие риска механического загрязнения делают автоматизированные системы незаменимыми в производстве медикаментов и медицинских изделий.

- Металлообработка — включает в себя операции по резке, шлифовке, сверлению, загрузке и выгрузке заготовок. Благодаря высокой грузоподъемности, роботизированные устройства справляются с тяжёлыми компонентами, сокращая время обработки и повышая эффективность.

- Логистика — активно внедряются автоматизированные решения для комплектования заказов, погрузки, транспортировки и паллетизации. В зависимости от назначения склада и объёмов, системы могут быть как универсальными, так и узкоспециализированными, включая как стационарные, так и мобильные платформы.

Таким образом, робототехника охватывает всё больше направлений, в которых ранее доминировал ручной труд. Её внедрение обусловлено стремлением к повышению производственной стабильности, оптимизации ресурсов и улучшению качества продукции.

Преимущества внедрения промышленных роботов

Внедрение промышленных роботов становится критическим фактором для предприятий, стремящихся к увеличению конкурентоспособности. С каждым годом производственные задачи усложняются, и традиционные подходы всё чаще уступают место гибким, управляемым автоматическими системами решениям. Это связано с тем, что даже одно оснащённое роботом рабочее место способно обеспечить серьёзные изменения в ключевых показателях.

Основные преимущества:

- Увеличение скорости производства — автоматизированные устройства способны работать без перерывов и выходных, сокращая цикл изготовления изделий и повышая пропускную способность линии. Независимо от внешних факторов, робот продолжает выполнять свои действия в заданном режиме.

- Повышение точности и повторяемости операций — для процессов, где необходим микронный уровень допуска, человек уже не может конкурировать с техникой. Робот выполняет заданную траекторию без отклонений, что особенно важно для массового производства, где стабильность результатов имеет ключевое значение.

- Минимизация ошибок и снижение травматизма — автоматизация исключает влияние человеческого фактора в рутинных и опасных операциях. Это особенно актуально при работе с тяжёлыми компонентами, горячими поверхностями, ядовитыми веществами.

- Круглосуточная эксплуатация — роботы могут работать в несколько смен без потери качества, тем самым снимая зависимость от доступности персонала. Это позволяет равномерно распределять нагрузку на другие участки и эффективно использовать ресурсы предприятия.

- Экономия в долгосрочной перспективе — несмотря на первоначальные вложения, автоматизация даёт ощутимый эффект уже через несколько месяцев. Это достигается за счёт сокращения затрат на брак, уменьшения времени простоя, более эффективного использования материалов и снижения доли ручного труда.

Кроме того, роботизация — это не только замена ручного труда, но и переход к новой логике проектирования производственных процессов. Система становится гибкой, адаптивной и способной к быстрому масштабированию. Это особенно важно в условиях нестабильного спроса, когда предприятиям требуется в кратчайшие сроки перестраиваться под новые модели изделий или назначения операций.

Компании, активно внедряющие отечественные или зарубежные разработки, получают не только технологическое преимущество, но и становятся привлекательнее для партнёров и инвесторов. Повышение эффективности и снижение издержек — главные аргументы в пользу автоматизации.

|

|

|

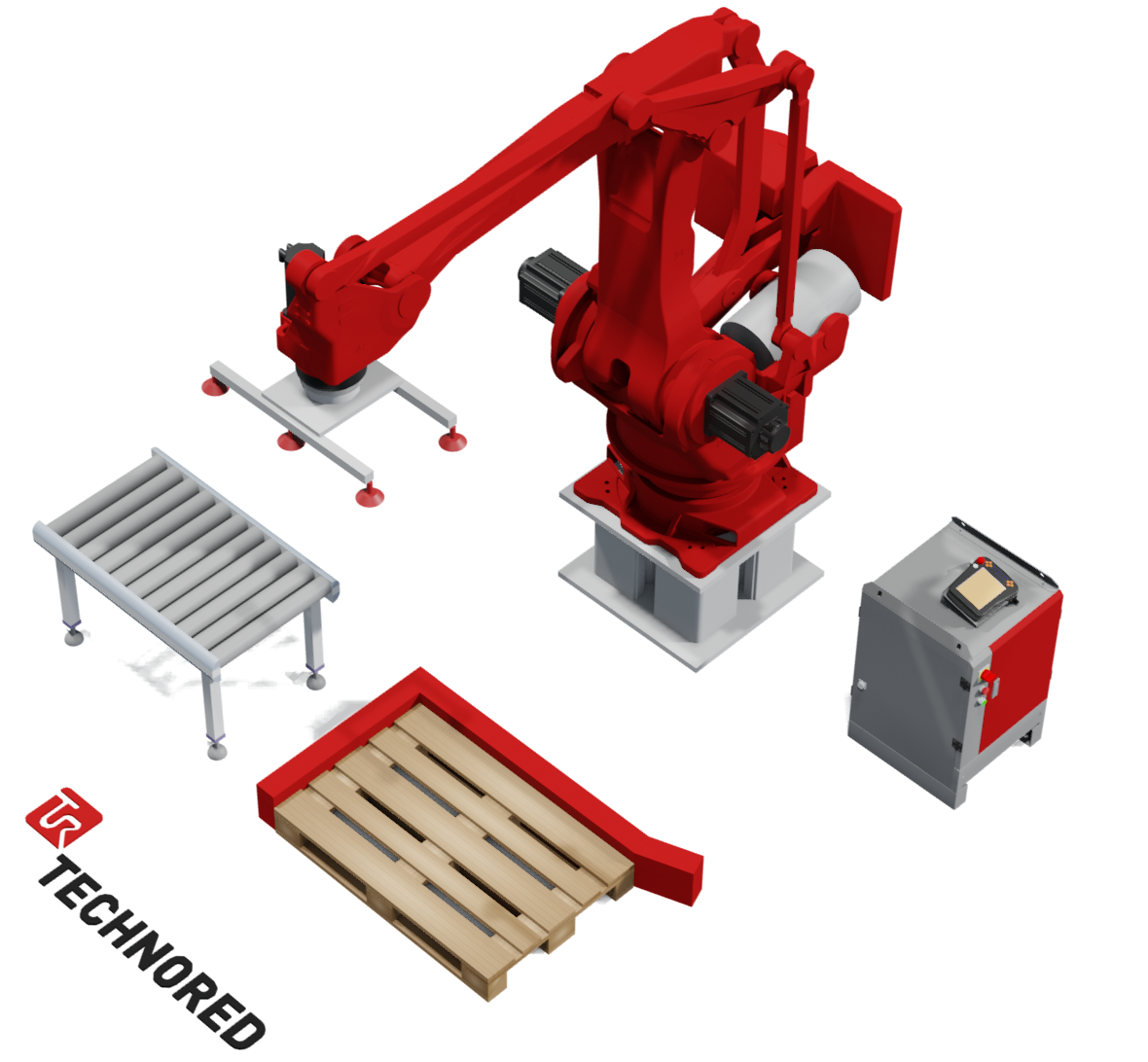

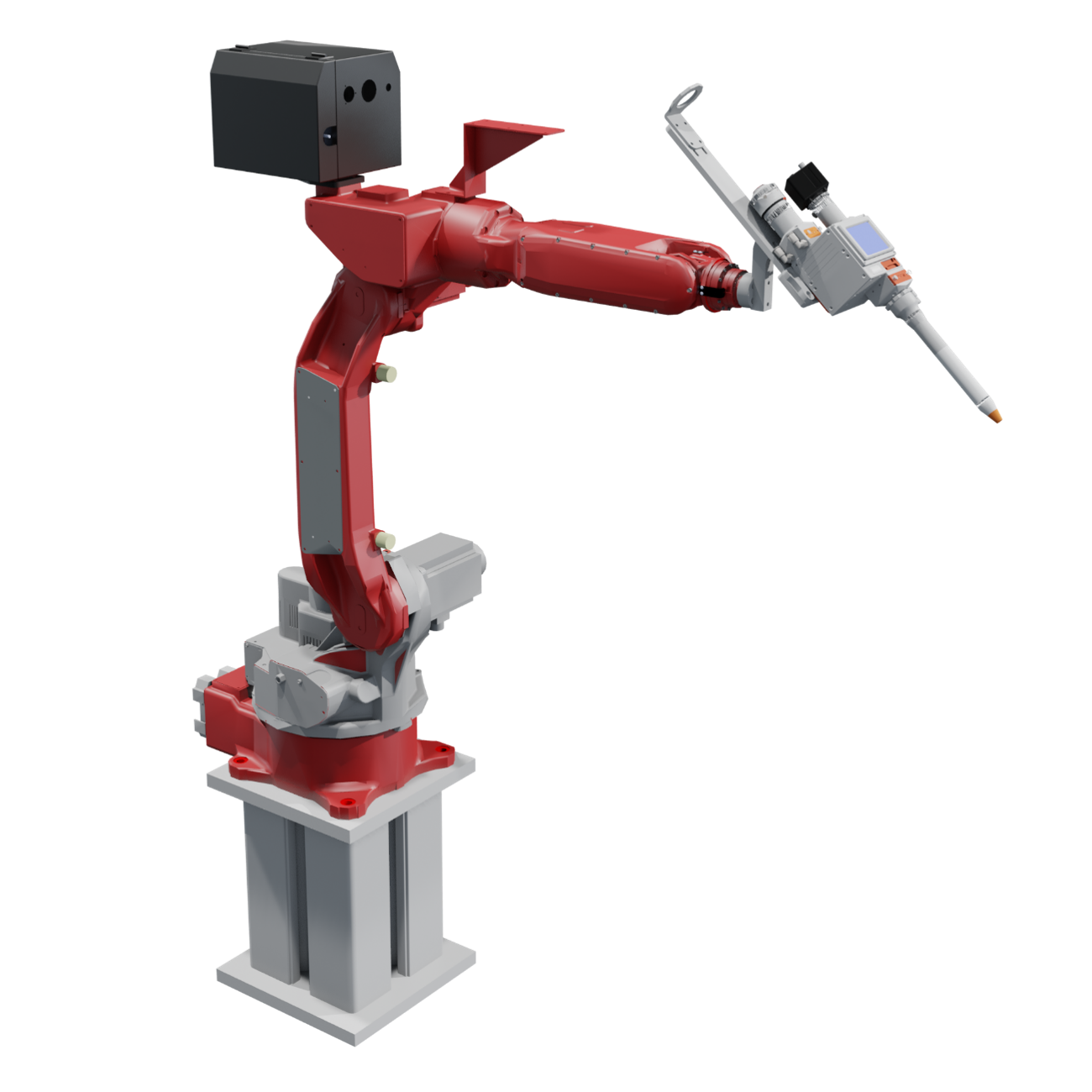

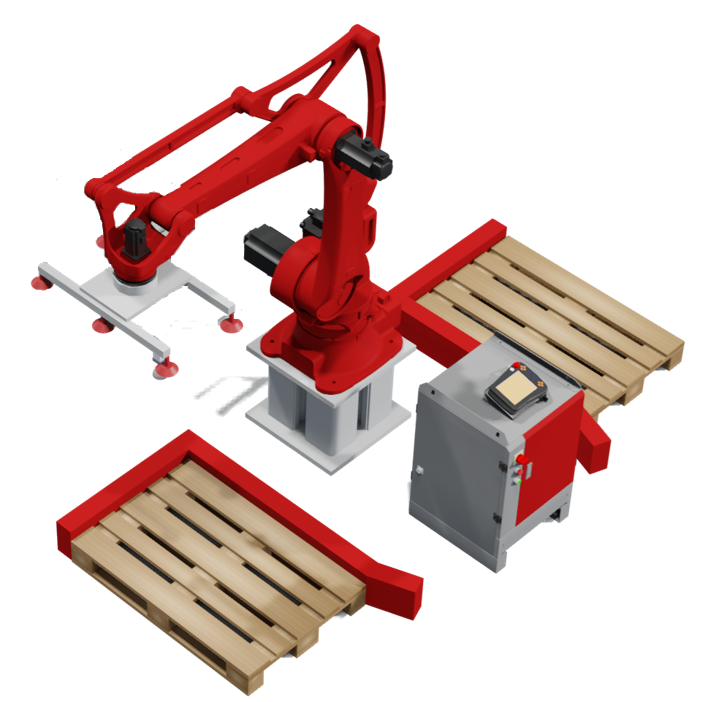

| Роботизированное оборудование для сварки | Роботизированное оборудование для складов | Роботизированное оборудование для различных станков |

Ограничения и вызовы

Несмотря на очевидные плюсы, внедрение промышленных роботов — это сложный и затратный процесс, требующий стратегического планирования и всестороннего подхода. Для многих предприятий, особенно малого и среднего сегмента, он связан с целым рядом технологических, финансовых и организационных ограничений.

Ключевые вызовы:

- Необходимость подготовки кадров — работа с роботизированными системами требует специальных знаний. Персонал должен уметь не только управлять оборудованием, но и обслуживать его, диагностировать неисправности, адаптировать под новые задачи. Это требует дополнительного времени и ресурсов.

- Ограниченность в выполнении нестандартных задач — несмотря на развитие технологий, роботы пока уступают человеку в вопросах гибкости, креативности и принятия решений в нестабильных условиях. Любая непредвиденная ситуация требует вмешательства оператора или перепрограммирования системы.

- Интеграция в существующие производственные цепочки — иногда адаптация робота в текущую инфраструктуру оказывается затруднительной. Это связано с тем, что оборудование и программное обеспечение устаревших линий не всегда совместимы с современными стандартами.

- Обслуживание и эксплуатационные затраты — чтобы техника сохраняла работоспособность, необходимо проводить регулярное техобслуживание. Без него снижается стабильность работы, растут риски простоев и сбоя в выпуске изделий.

Для успешного внедрения важно, чтобы разработчик системы учитывал не только текущие задачи, но и возможности масштабирования в будущем. Предприятие должно быть готово к перестройке процессов и выделению ресурсов на сопровождение проекта.

Как внедряется промышленная роботизация

Процесс внедрения роботизированных решений — это не просто покупка оборудования. Он включает в себя глубокий анализ, планирование и поэтапную реализацию проекта, сопряжённую с изменением производственной структуры. Неверно выбранная модель или игнорирование подготовки персонала может привести к снижению эффективности, а в отдельных случаях — и к срыву проекта.

Этапы внедрения:

- Анализ производственных процессов — проводится с целью определения «узких мест», на которые целесообразно направить автоматизацию. Изучаются текущие показатели, специфика продукции и задачи, где возможна замена ручного труда.

- Выбор области автоматизации — определяется сегмент, где внедрение даст наибольший эффект с минимальными затратами на адаптацию. Это может быть участок сборки, сварки или упаковки.

- Разработка технического задания — формируется детализированное описание требований к роботизированной системе. Здесь указываются параметры, ограничения, типы обрабатываемых изделий, особенности цеха и требований по безопасности.

- Интеграция с существующим оборудованием — важный и часто проблемный этап. Современные модели роботов разрабатываются с учётом необходимости взаимодействия с другими машинами и системами управления. Тем не менее, при работе со собственными производственными линиями может потребоваться дополнительное программирование или установка интерфейсов.

- Обучение персонала и наладка — сотрудники предприятия проходят инструктаж, обучение программированию, настройке и техническому обслуживанию оборудования. Это позволяет снизить зависимость от внешних подрядчиков и быстрее реагировать на сбои.

- Мониторинг и оптимизация — после запуска начинается фаза наблюдения за работой системы, внесения корректировок и оценки реального эффекта. По итогам возможно расширение роботизации на другие участки.

Кроме технических изменений, внедрение влияет на структуру предприятия. Появляются новые должности — инженеры по автоматизации, операторы программируемых систем, специалисты по обслуживанию. Отделы планирования и логистики также перестраиваются под новые принципы работы.

Грамотная реализация проекта требует координации между разработчиками, интеграторами, отделами производства и ИТ-специалистами. Только при комплексном подходе автоматизация приносит желаемый результат.