На любом современном предприятии главная цель — производить больше при тех же или меньших ресурсах. Проблема в том, что даже самые точные токарные и фрезерные центры не работают эффективно, если простаивают между циклами. Оператор не успевает менять заготовки, контролировать детали и выполнять загрузку вовремя. В итоге станок простаивает, а потери времени растут.

Задача роботизации станков с ЧПУ — устранить эти простои и обеспечить непрерывную работу оборудования. Робот берет на себя рутину: подачу заготовки, снятие готовой детали, очистку, измерение, сортировку. Это автоматизация без увеличения штата и без зависимости от человеческого фактора.

Сегодня роботизация станков стала логичным этапом развития механообработки. Она обеспечивает стабильность, безопасность и сокращает себестоимость на 35–70 %. Особенно актуальна она там, где не хватает квалифицированных операторов или производство работает в две и более смены.

Что такое роботизация станков с ЧПУ

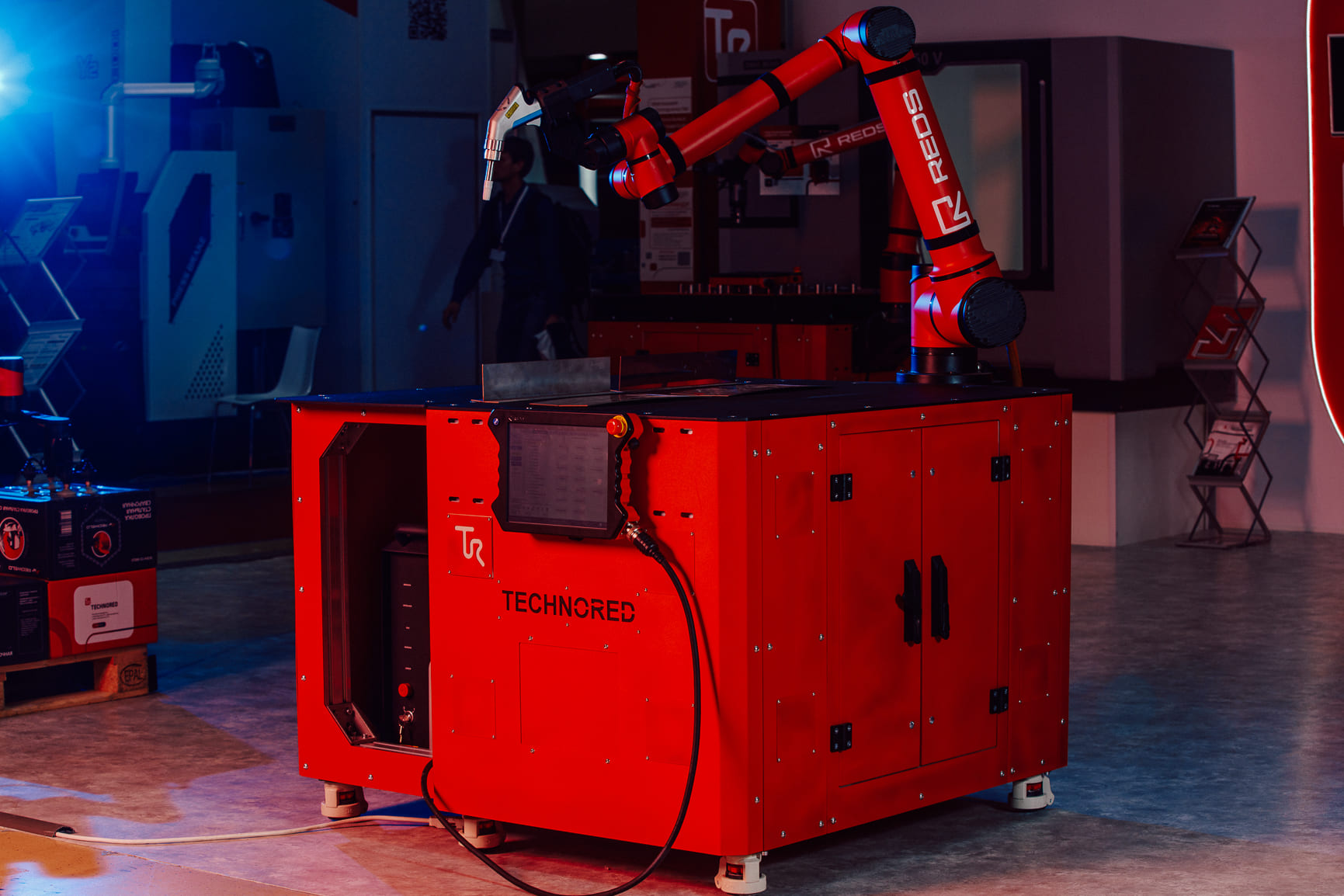

Под роботизацией станков с ЧПУ понимают комплекс мер, когда промышленный робот интегрируется со станком, обеспечивая автоматическую подачу, съём и перемещение деталей. В системе участвуют манипулятор, система захватов, сенсоры, интерфейс обмена данными и транспортная оснастка.

Под роботизацией станков с ЧПУ понимают комплекс мер, когда промышленный робот интегрируется со станком, обеспечивая автоматическую подачу, съём и перемещение деталей. В системе участвуют манипулятор, система захватов, сенсоры, интерфейс обмена данными и транспортная оснастка.

Главная идея — станок не ждёт оператора. Пока на одном оборудовании идёт обработка, робот уже готовит следующую заготовку. После окончания цикла он мгновенно извлекает деталь, очищает рабочую зону и устанавливает новую. Вся линия превращается в гибкую производственную ячейку ЧПУ, где машина и робот работают синхронно.

Современные решения поддерживают интеграцию с любыми контроллерами: Fanuc, Siemens, Heidenhain, а также с отечественными системами. Российские роботы для станков могут работать как с новыми, так и с уже действующими установками.

Существуют разные типы взаимодействия:

-

прямая загрузка станка с ЧПУ роботом через интерфейс управления;

-

роботизированная загрузка станков с промежуточным буфером деталей;

-

автоматизированные линии — один робот обслуживает несколько станков.

Такой подход устраняет простоев, сокращает участие человека и гарантирует одинаковую точность всех операций.

Преимущества роботизации станков с ЧПУ

Преимущества роботизации станков с ЧПУ можно выразить цифрами. Среднее повышение производительности — в 3–5 раз. При этом себестоимость обработки падает на 40–60 %.

Рассмотрим ключевые эффекты подробнее:

-

Повышение производительности. Робот подает следующую заготовку, пока станок завершает обработку предыдущей. Цикл становится непрерывным. Даже один робот на токарный станок способен заменить двух операторов и обеспечить загрузку без перерывов.

-

Снижение расходов на персонал. После внедрения один человек может контролировать сразу два-три поста. Освободившиеся сотрудники переходят на задачи контроля и наладки. Это решение проблемы кадрового дефицита без потери темпов.

-

Устойчивое качество. Человек может ошибиться при установке заготовки, робот — нет. Он повторяет движение с точностью до десятых миллиметра, что снижает брак на 80–90 %.

-

Безопасность. Работник больше не контактирует с вращающимися патронами и горячими деталями. Все операции происходят в закрытой зоне, что исключает травматизм.

-

Гибкость и масштабируемость. Современные системы легко адаптируются под разные форматы деталей. Можно менять оснастку, перенастраивать траектории и объединять станки в общую сеть.

-

Работа 24/7. Роботы не требуют перерывов, отпусков и ночных смен. Производство может идти круглосуточно, а техническое обслуживание планируется по графику.

-

Быстрая окупаемость. Даже при работе в две смены окупаемость роботизации ЧПУ не превышает двух лет. При постоянной загрузке — около 12–16 месяцев.

Типичные сценарии роботизации станков с ЧПУ

Решения могут быть разными в зависимости от типа станка и объема производства. На практике чаще всего встречаются следующие сценарии:

-

Робот на токарный станок. Самый распространённый вариант. Робот берет заготовку, закрывает дверцу, после обработки извлекает деталь и складывает её в кассету. Цикл полностью автоматизирован.

-

Автоматизация фрезерного станка с ЧПУ. Робот подает деталь, выполняет замену после окончания цикла, очищает поверхность и удаляет стружку. Используется на серийных операциях.

-

Обслуживание нескольких станков. Один робот перемещает заготовки между двумя или тремя центрами. Это удобно, если обработка проходит поэтапно — точение, фрезерование, сверление.

-

Гибкая производственная ячейка ЧПУ. Комплекс для мелких партий. Робот работает совместно с оператором, а перенастройка на другую деталь занимает считанные минуты.

На большинстве предприятий такие системы внедряются постепенно. Сначала один робот обслуживает один станок. Через год — уже три или четыре. При этом все они работают под управлением единой системы, а оператор контролирует их через центральную панель.

Как правильно выбрать робота для станка с ЧПУ

Перед тем как приступить к внедрению, важно определить, какой робот действительно подходит под конкретную задачу. Ошибки на этом этапе приводят к избыточным тратам и неэффективной загрузке. Чтобы роботизация станков с ЧПУ принесла пользу, нужно проанализировать все параметры технологического процесса.

При выборе оборудования учитывают:

-

тип станка — токарный, фрезерный, комбинированный;

-

массу заготовки и габариты детали;

-

время цикла обработки и количество смен;

-

необходимость в промежуточных операциях — очистке, измерении, маркировке;

-

совместимость систем управления — чтобы интерфейс робота с ЧПУ корректно обменивался сигналами со стойкой;

-

планируемую загрузку — один пост или группа станков.

.jpg)

Если речь о токарных центрах, выбирают роботы с большим вылетом и повышенной скоростью перемещения по вертикали. Для фрезерных центров более важна точность позиционирования и синхронизация движений с координатами станка.

Робот на токарный станок должен иметь запас грузоподъемности минимум 20–30 % от массы заготовки, чтобы компенсировать динамические нагрузки. Для деталей весом до 5 кг подойдет стандартный 6-осевой манипулятор с полезной нагрузкой 10 кг, для крупных корпусов — модели от 25 кг и выше.

При серийной обработке важно предусмотреть буферную зону — поддоны или стол подачи деталей. Это позволяет обеспечить загрузку станка с ЧПУ роботом без участия человека.

В мелкосерийном производстве часто используют гибкие производственные ячейки ЧПУ, где робот и оператор работают совместно. Такое решение дает возможность быстро перенастраивать процесс под новую деталь.

Ключевое правило — не покупать «самого большого» или «самого мощного» робота, а выбрать конфигурацию, оптимальную под цикл станка. Именно в этом случае автоматизация даст реальную выгоду и сократит время на обслуживание.

Типичные ошибки при роботизации станков с ЧПУ

Несмотря на простоту концепции, внедрение роботизации станков требует точных расчетов. На практике многие компании совершают типовые ошибки, из-за которых проект теряет эффективность.

Неверно рассчитанное соотношение цикла работы станка и робота

Если время загрузки меньше времени обработки, манипулятор будет простаивать. Чтобы избежать этого, нужно объединять несколько станков в одну ячейку.

Отсутствие предварительного аудита

Без анализа производственного потока невозможно понять, где автоматизация принесет наибольший эффект. Иногда оказывается, что выгоднее поставить робота не на самый загруженный станок, а на участок с узким местом.

Ошибки в выборе захватов

Неподходящий инструмент приводит к смещению заготовки и повреждению поверхности. Для круглых деталей нужны механические губки, для плоских — вакуумные присосы, для металлических — магнитные захваты.

Недооценка интерфейса обмена данными

Некоторые интеграторы игнорируют настройку сигналов M-кодов. В результате интерфейс робота с ЧПУ работает с задержкой, а автоматический цикл нарушается.

Отсутствие сервиса и поддержки

После установки оборудование нуждается в регулярном обслуживании. Если поставщик не предоставляет сервис в России, простой может длиться неделями.

Игнорирование человеческого фактора

Даже при полной автоматизации оператор остается ключевой фигурой. Он должен уметь запускать цикл, контролировать работу и реагировать на аварийные сигналы. Без обучения персонала роботизация не даст ожидаемого эффекта.

Избежать этих ошибок помогает грамотное планирование. Компетентный интегратор всегда начинает с обследования участка, моделирования цикла и расчета окупаемости. Это позволяет внедрять роботизацию станков с ЧПУ поэтапно и без риска простоев.

Окупаемость роботизации станков с ЧПУ

.jpg)

Экономическая сторона — главный аргумент в пользу автоматизации. Руководители всегда хотят знать, когда проект начнет приносить прибыль.

В среднем окупаемость роботизации ЧПУ составляет от 14 до 28 месяцев, в зависимости от числа смен, типа станка и объема выпуска. При круглосуточной работе срок сокращается до одного года.

Факторы, определяющие эффективность:

-

стоимость часа работы оператора (зарплата, налоги, социальные выплаты);

-

стоимость станочного часа (энергия, обслуживание, расходники);

-

время простоев между циклами;

-

затраты на исправление брака.

Робот устраняет простои полностью. Если цикл обработки детали занимает 5 минут, а вручную смена заготовки требует ещё 2 минуты, потери составляют 28 % времени. После внедрения робота это время сводится к секундам, а чистая загрузка станка возрастает до 95 %.

Дополнительно робот снижает расход материалов: благодаря точной установке заготовка обрабатывается без перекосов, инструмент изнашивается медленнее, а процент брака падает почти до нуля.

На предприятии, где один робот обслуживает два токарных станка, производительность увеличивается в 3–4 раза. Если стоимость оборудования составляет 5–6 млн рублей, оно окупается за полтора года за счет экономии фонда оплаты труда и повышения выпуска.

Таким образом, роботизация станков с ЧПУ — это не долгосрочный эксперимент, а практичный инструмент для сокращения затрат и роста прибыли.

Ответы на частые вопросы (FAQ)

Что даёт роботизация станков с ЧПУ на токарном станке?

Главное — стабильную загрузку и отсутствие простоев. Робот подаёт заготовку, закрывает дверцу, запускает цикл, а после обработки снимает деталь. Производительность возрастает в 3–5 раз, а качество базирования становится постоянным на протяжении всей партии.

Сколько окупается роботизация станков при двухсменной работе?

Средний срок окупаемости составляет от 14 до 20 месяцев. При круглосуточной эксплуатации — менее года. Быстрее всего инвестиции возвращаются на массовом производстве деталей, где цикл повторяется без изменений.

Можно ли поставить робота на старый станок 10–15-летней давности?

Да, если у станка исправная система управления. Для старых моделей достаточно установить дополнительный интерфейс обмена сигналами. Многие российские роботы для станков адаптируются под любые ЧПУ-контроллеры.

Какой робот лучше для фрезерного центра — 6-осевой или кобот?

Если задачи серийные и требуется высокая скорость, выбирают 6-осевой промышленный робот. Если операции мелкосерийные и нужно работать рядом с оператором — кобот с датчиками усилия и ограничением скорости.

Нужно ли менять ЧПУ-стойку для роботизации?

Нет, достаточно внедрить модуль синхронизации сигналов между роботом и стойкой. Интерфейс робота с ЧПУ обеспечивает двустороннюю связь: станок подает команду на загрузку, робот сообщает об окончании цикла.

Сколько станков реально обслуживает один оператор после роботизации?

Обычно два-три. Один сотрудник следит за несколькими автоматизированными ячейками, меняет поддоны и выполняет визуальный контроль готовых изделий.

Подходит ли роботизация станков для мелкосерийного производства?

Да, особенно если применяется гибкая производственная ячейка ЧПУ. Робот легко перенастраивается под новые детали: достаточно сменить программу и захват. Это решение снижает трудоемкость даже при небольших партиях.

Какие захваты чаще всего используют при роботизации ЧПУ?

Наиболее распространены три типа: механические (для цилиндрических заготовок), вакуумные (для плоских элементов) и магнитные (для феромагнитных материалов). В сложных случаях применяют комбинированные системы с автоматической сменой захвата.

Можно ли интегрировать робота с Fanuc, Siemens и Heidenhain?

Да, современные роботы для станков с ЧПУ полностью совместимы с этими системами. Через стандартные протоколы связи M-кодов и Ethernet/IP робот получает сигналы о готовности и завершении цикла. Это стандарт для всех крупных интеграторов.

Как быстро запускается роботизация станков с ЧПУ «под ключ»?

Проект внедрения занимает от 30 до 90 дней: аудит, разработка решения, поставка, монтаж, настройка и обучение персонала. После запуска комплекс сразу начинает работать в штатном режиме, обеспечивая загрузку станка с ЧПУ роботом без участия оператора.

Заключение

Роботизация станков с ЧПУ — это реальный инструмент повышения эффективности, а не модное слово. Она устраняет простои, снижает себестоимость обработки и делает выпуск прогнозируемым. Компании, внедрившие автоматизацию, отмечают рост производительности в 3–5 раз и сокращение трудозатрат до 60 %

В условиях дефицита кадров и роста затрат на персонал роботизация становится не роскошью, а необходимостью. Это шаг к устойчивому производству и стабильному развитию любого машиностроительного предприятия.