В последние годы фраза «роботы заменят людей» звучит особенно громко именно в сварочном производстве. И это неудивительно: хорошего сварщика сегодня найти сложно, а стоимость его труда растёт. При этом объёмы работ не уменьшаются — машиностроение, вагоностроение, энергетика и металлоконструкции требуют стабильного, качественного шва, который можно воспроизводить изо дня в день.

На этом фоне технология роботизированной сварки уже не воспринимается как экзотика. Её внедряют не только крупные предприятия, но и средние заводы, где раньше работали исключительно вручную. Инженеры видят в автоматизации не просто способ ускорить процесс, а инструмент, который позволяет стабилизировать качество и устранить зависимость от человеческого фактора.

Тем не менее вопрос остаётся острым: может ли роботизированная сварка действительно заменить сварщиков? Или же она — лишь помощник, который снимает с человека рутину? Чтобы ответить честно, нужно понять, как устроена эта технология, где она эффективна, а где пока уступает человеку. Ведь роботы не учатся на опыте, не «чувствуют» металл, зато идеально повторяют любое движение, если всё рассчитано точно.

Что такое современная технология роботизированной сварки

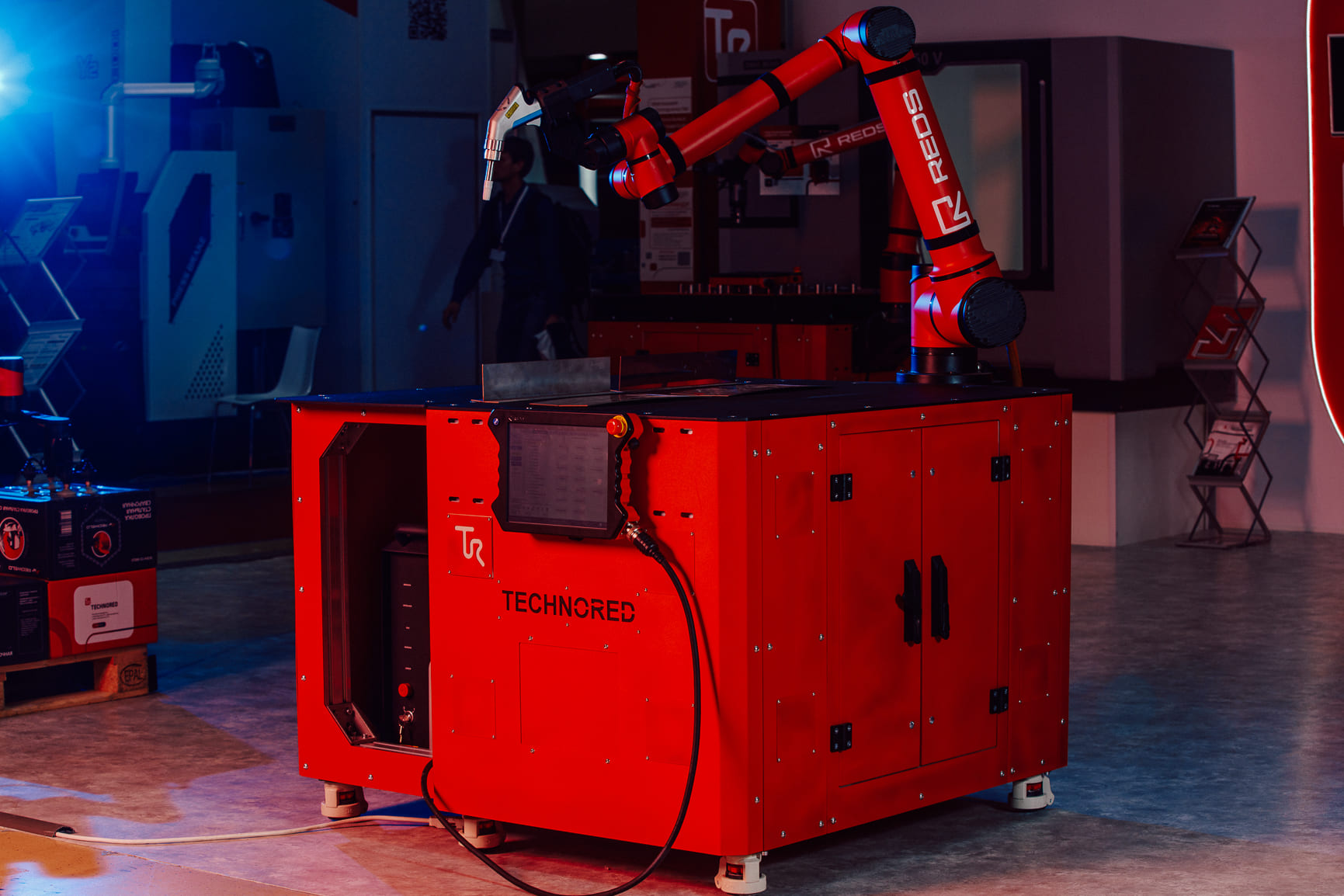

Современная технология роботизированной сварки — это система, в которой программируемый робот управляет процессом дуговой, TIG- или лазерной сварки, выполняя все операции без участия человека. Но речь идёт не просто о «железной руке с горелкой». Это целая технологическая экосистема, где каждый элемент отвечает за стабильность, точность и повторяемость.

В состав типового сварочного комплекса входят:

В состав типового сварочного комплекса входят:

-

манипулятор — робот с шестью и более степенями свободы, повторяющий движения человека, но без усталости и ошибок;

-

источник тока — управляемый блок, обеспечивающий точный режим по току и напряжению;

-

позиционер — устройство, которое вращает, наклоняет или фиксирует деталь для удобного доступа к шву;

-

контроллер — «мозг» системы, который хранит программы и управляет каждым элементом;

-

сенсорные системы — отслеживают дугу, положение детали, качество шва;

-

защитная среда и охлаждение, обеспечивающие стабильный процесс сварки.

Современные роботы работают по трем основным технологиям:

- MIG/MAG — дуговая сварка плавящейся проволокой. Наиболее распространена в машиностроении и производстве металлоконструкций.

- TIG — аргонодуговая сварка неплавящимся электродом. Используется для нержавеющих и цветных металлов, где важен внешний вид шва.

- Лазерная сварка — метод, обеспечивающий высочайшую точность и минимальную тепловую деформацию. Оптимален для тонких деталей.

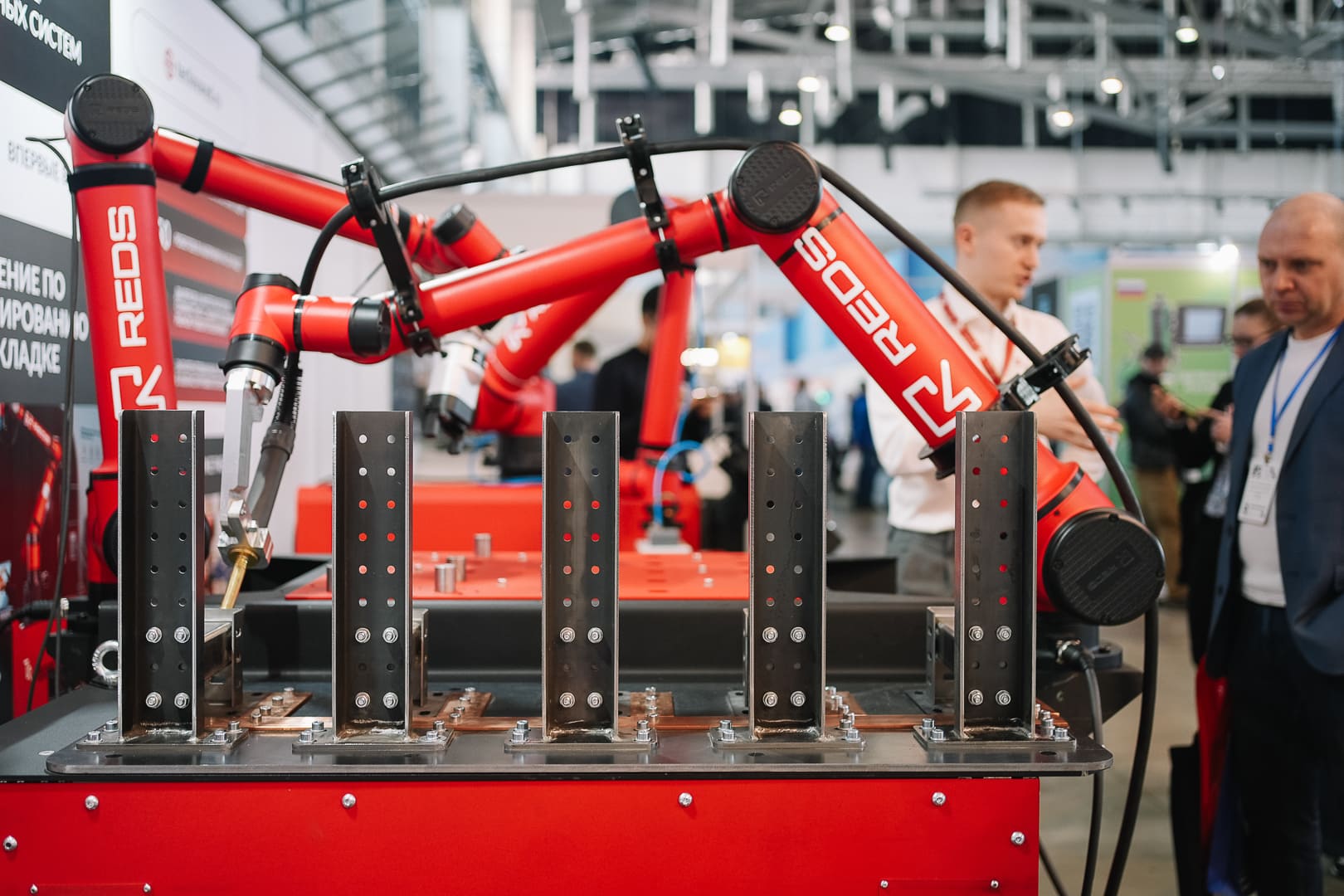

Все эти процессы объединяет одно: максимальная управляемость. Робот движется строго по заданной траектории, а датчики автоматически корректируют её, если деталь смещается. Это исключает человеческие ошибки и даёт результат, который раньше считался невозможным при ручной сварке — швы с точностью до десятых миллиметра.

Как работает роботизированная сварка в реальности

Рассмотрим пример. В ручном процессе оператор подводит горелку, контролирует расстояние до кромки, следит за температурой и скоростью движения. При этом каждая его рука совершает тысячи микродвижений, требующих внимания и опыта. Робот делает то же самое — но не на уровне интуиции, а на уровне алгоритма.

Движение задаётся в программе, созданной инженером. В процессе робот может использовать систему слежения за швом — она «видит» сварочную дугу и автоматически корректирует позицию. Система контроля дуги следит за током и напряжением, обеспечивая одинаковое проплавление по всей длине соединения.

В результате получается стабильный, идеально повторяемый шов. Там, где ручной сварщик мог бы устать или ошибиться, робот продолжает работать с той же скоростью и точностью.

Почему роботизация — не просто автоматизация

Многие думают, что робот вместо сварщика — это просто механическая замена. Но по сути речь идёт о глубокой перестройке всего процесса. Роботу не нужен отдых, но ему нужна идеальная организация рабочего пространства, стабильная подача заготовок и правильная оснастка. То есть чтобы автоматизация заработала, производство должно быть готово к ней.

Многие думают, что робот вместо сварщика — это просто механическая замена. Но по сути речь идёт о глубокой перестройке всего процесса. Роботу не нужен отдых, но ему нужна идеальная организация рабочего пространства, стабильная подача заготовок и правильная оснастка. То есть чтобы автоматизация заработала, производство должно быть готово к ней.

В этом и заключается ключевая разница: человек способен «подстроиться» под несовершенную деталь, а робот работает строго по параметрам. Поэтому внедрение роботизированной сварки почти всегда начинается с аудита и подготовки технологического цикла — выравнивания зазоров, модернизации сборочных приспособлений и оптимизации порядка операций.

Только после этого робот показывает весь потенциал — стабильное качество, производительность, и минимальный брак. Без этих подготовительных шагов даже самая продвинутая система не оправдает себя.

Что изменилось за последние 5 лет

Пять лет назад преимущества роботизированной сварки были доступны только крупным предприятиям. Сейчас всё иначе. Российские интеграторы и производители выпускают доступные системы с отечественными контроллерами и источниками питания, совместимые с любыми форматами.

Управление стало проще — программирование выполняется через графический интерфейс, а обучение оператора занимает считанные дни. Кроме того, современные системы способны «обучаться» по образцу: робот запоминает движение человека и воспроизводит его в точности.

Это открыло путь к массовому внедрению. Если раньше автоматизация казалась дорогой и сложной, то сегодня это — реальный инструмент, который повышает выпуск без увеличения числа сотрудников.

Преимущества роботизированной сварки

Преимущества автоматизации можно описывать цифрами, фактами и отзывами инженеров, но главное в ней — стабильность.

Когда человек варит вручную, его результат зависит от опыта, усталости, освещения, температуры, даже настроения.

Технология роботизированной сварки избавлена от всего этого.

Она создаёт новый стандарт точности и предсказуемости, недостижимый для ручного труда.

Повышение производительности

На большинстве производств после внедрения роботов выпуск увеличивается в 3–8 раз.

Причина проста: робот работает без перерывов. Если человек выполняет 60–70 швов за смену, автомат делает 250–300.

Нет пауз на отдых, замены масок, отвлечение или подготовку инструмента. При круглосуточной эксплуатации время полезной дуги достигает 85–90 %, тогда как у человека — не более 35 %.

Снижение себестоимости сварки

Преимущества роботизированной сварки проявляются прежде всего в экономике.

Каждый цикл становится короче, расход проволоки и газа сокращается, а дефекты почти исчезают.

Робот не переваривает металл, не делает подрезов и не требует повторных проходов.

По оценкам интеграторов, снижение себестоимости сварки достигает 40–65 % уже через несколько месяцев после запуска.

Кроме того, при автоматизации один оператор может контролировать сразу несколько комплексов.

Заработная плата перераспределяется, и фонд оплаты труда сокращается на 30–50 %, не снижая объёма производства.

Повышение качества шва

Стабильность — ключевой параметр. Качество шва роботом обеспечивается встроенными сенсорами, которые следят за током, дугой и температурой. Даже при микросмещении детали робот корректирует траекторию движения горелки.

Если ручной сварщик работает «на глаз», то робот делает это математически точно, с погрешностью менее миллиметра.

На предприятиях, где внедрена лазерная сварка роботом, качество соединений соответствует международным стандартам ISO 5817, а доля брака падает до 1–2 %. Для деталей, которые потом проходят испытания под давлением или вибрацией, это особенно критично.

Безопасность и снижение человеческих рисков

Автоматизация не только ускоряет процесс, но и защищает человека. Робот полностью изолирует сварщика от дуги, ультрафиолета и дыма. Оператор работает за экраном или в отдельной кабине, управляя процессом дистанционно.

Автоматизация не только ускоряет процесс, но и защищает человека. Робот полностью изолирует сварщика от дуги, ультрафиолета и дыма. Оператор работает за экраном или в отдельной кабине, управляя процессом дистанционно.

Это особенно важно для сварки тяжёлых корпусов, баков, труб, где раньше требовались неудобные позы и физическое напряжение.

Предсказуемая окупаемость

Один из ключевых аргументов в пользу внедрения — чёткие расчёты. Окупаемость сварочного робота при двухсменной загрузке составляет 12–20 месяцев, при круглосуточной — менее года. Это достигается за счёт снижения затрат, увеличения выпуска и уменьшения брака.

После этого оборудование приносит чистую прибыль, а срок службы манипулятора составляет 8–10 лет.

Повторяемость и документируемость

Каждый цикл роботизированной сварки можно зафиксировать в отчёте. Контроллер хранит данные о токе, скорости, длине шва, температуре. Это превращает процесс в полностью управляемый и сертифицируемый. Для предприятий, работающих по ISO или ГОСТ Р, это одно из главных преимуществ: качество можно подтвердить не только визуально, но и документально.

Отсутствие зависимости от человеческого фактора

Сварщик может заболеть, уволиться, ошибиться — робот нет. Он не требует постоянного подбора кадров, отпусков и доплат за ночные смены. По сути, предприятие получает стабильный инструмент, который можно масштабировать: поставить ещё один комплекс, объединить их в линию и увеличить выпуск без найма новых сотрудников.

Где роботизированная сварка уже полностью заменила сварщиков

Если десять лет назад автоматическая сварка встречалась только на автозаводах, то сегодня применение роботов в сварочном производстве стало нормой для самых разных отраслей.

В некоторых сферах ручная сварка исчезла почти полностью, уступив место программируемым системам.

Машиностроение и металлоконструкции

Здесь роботы сваривают рамы, балки, элементы шасси, корпуса оборудования.

Серийность высокая, геометрия стабильна — идеальные условия для автоматизации.

Один робот заменяет 3–4 поста ручной сварки, при этом процент брака падает до 2 %, а выпуск увеличивается в 5 раз.

Автокомпоненты и транспортное машиностроение

На производстве деталей для автомобилей, вагонов и спецтехники робот вместо сварщика — уже стандарт. Каждое соединение должно быть одинаковым, ведь от него зависит безопасность. Роботы выполняют сотни коротких швов в ограниченном пространстве, что невозможно вручную без потери точности.

Котельные и трубные предприятия

Здесь используется сварка MIG/MAG роботом и лазерные комплексы.

Роботы сваривают толстостенные трубы и резервуары с герметичными стыками.

Качество соединения проверяется давлением, и даже микротрещина недопустима.

Автоматизация исключает ошибки, связанные с колебанием дуги и нестабильной подачей проволоки.

Производство баков и резервуаров

Для сварки длинных продольных швов применяется лазерная сварка роботом. Она обеспечивает ровную линию без прожогов и деформаций, а визуальный шов не требует последующей зачистки. Это особенно важно для тонких материалов, где каждый миллиметр имеет значение.

Энергетика и тяжёлое машиностроение

В энергетическом оборудовании и турбинных корпусах требуются особо прочные соединения.

Роботы используются для автоматического провара толстых металлов, где ручная сварка заняла бы часы.

В результате время цикла сокращается на 60–70 %, а качество подтверждается неразрушающим контролем.

Современные российские сварочные роботы ничем не уступают зарубежным аналогам.

Они сертифицированы, поддерживают адаптивное управление и поставляются с сервисом внутри страны.

Это делает автоматизацию доступной даже для средних предприятий, которые раньше считали роботов «слишком дорогим удовольствием».

Где сварщики пока незаменимы и почему (2025–2026)

Несмотря на успехи автоматизации, ручная сварка не исчезнет полностью. Роботы способны работать идеально в рамках программы, но они по-прежнему ограничены в том, что человек делает интуитивно.

Есть несколько областей, где роботизированная сварка пока уступает живому специалисту:

-

Единичные и ремонтные изделия. Когда каждая деталь уникальна, а подготовка занимает больше времени, чем сама сварка, робот становится неэффективным.

-

Сварка в труднодоступных местах. Там, где нет возможности разместить манипулятор, человек остаётся незаменим.

-

Работа с сильно деформированными или ржавыми заготовками. Роботу нужны точные координаты и предсказуемая геометрия, а сварщик может «на глаз» компенсировать неровности и зазоры.

-

Экспериментальные изделия и опытные образцы. При разработке новых конструкций часто требуется импровизация — изменение траектории, скорости, угла. Робот не способен принимать такие решения самостоятельно.

-

Работы с особо малыми партиями. Перепрограммирование, оснастка и калибровка занимают часы, что невыгодно при выпуске нескольких штук.

Именно поэтому в 2025–2026 годах речь идёт не о замене сварщиков, а о партнёрстве человека и робота. Люди проектируют, контролируют, обслуживают — а роботы выполняют рутину, где точность важнее интуиции.

Окупаемость и типичные возражения

Вопрос окупаемости — главный барьер для многих предприятий. Но расчёты показывают: при правильной интеграции технология роботизированной сварки окупается в среднем за 14–24 месяца.

Ключевые факторы:

-

круглосуточная работа без выходных;

-

снижение процента брака до 1–3 %;

-

экономия расходных материалов;

-

сокращение затрат на персонал;

-

повышение производительности на 300–600 %.

Если робот работает хотя бы в две смены, экономический эффект становится очевидным: каждый час дуги приносит прибыль, а инвестиции возвращаются быстрее, чем в любое другое оборудование.

Но есть и типичные возражения.

«Роботы слишком дорогие». Цена комплекса действительно выше, чем у одного сварочного поста, но он заменяет сразу несколько.

«Сложно управлять и программировать». Современные интерфейсы интуитивны, обучение занимает 3–5 дней. После этого операторы работают уверенно, даже без опыта в программировании.

«Роботы не варят так, как человек». Наоборот: робот варит ровнее и предсказуемее. Человеку доступны «художественные» швы, но там, где нужна точность, автомат всегда выигрывает.

«Мы производим нестандартные изделия». Роботизация не обязательно требует серийности. Современные гибкие станции позволяют быстро менять оснастку и программы, что делает их выгодными даже для мелких партий.

Таким образом, окупаемость сварочного робота зависит не только от цены оборудования, но и от того, насколько грамотно внедрена технология. Правильный проект начинается с аудита, настройки процессов и обучения персонала — и тогда результат оказывается лучше любых ожиданий.

Часто задаваемые вопросы (FAQ)

Может ли технология роботизированной сварки полностью заменить сварщиков в 2026 году?

Нет, но она способна заменить до 70–80 % ручных операций. Люди останутся в роли операторов, контролёров и технологов.

Какие главные преимущества роботизированной сварки перед ручной?

Высокая скорость, точность, повторяемость, отсутствие брака и усталости. Робот работает 24/7 с одинаковым качеством.

За сколько реально окупается роботизированная сварка?

При работе в две смены — 12–20 месяцев, при трёхсменной — меньше года.

Какой вид сварки лучше всего поддаётся роботизации?

MIG/MAG — для стали и толстых материалов, TIG — для алюминия и нержавейки, лазерная — для тонких деталей.

Нужно ли переучивать сварщиков при установке робота?

Да, но обучение занимает недолго. Сварщики становятся операторами, а их опыт помогает в программировании режимов.

Робот может качественно варить тонкий металл 0,5–2 мм?

Да, особенно при лазерной или TIG-сварке. Автоматическое управление током предотвращает прожоги.

Что выгоднее — искать новых сварщиков или купить робота?

При долгосрочной перспективе выгоднее робот. Он не требует отпусков, премий и повышения зарплат, а окупается за 1–2 года.

Как преимущества роботизированной сварки влияют на конечную цену изделия?

Снижение себестоимости до 40–60 % делает продукцию конкурентоспособнее без потери маржи.

Можно ли запустить робота без отдельного цеха и защиты?

Нет. Для промышленных систем нужна защитная клетка и вентиляция. Исключение — коботы с встроенной безопасностью.

Какие производства в России уже активно используют роботизированную сварку?

Машиностроение, судостроение, энергетика, изготовление металлоконструкций и вагонов. Здесь доля автоматизации превышает 60 %.

Заключение

Роботизированная сварка — не замена сварщика, а его логичное продолжение. Там, где важны точность, скорость и повторяемость, роботы уже доказали своё превосходство. Они не устают, не ошибаются и обеспечивают стабильное качество 24/7.

Но человек по-прежнему нужен — как технолог, оператор и контролёр. Вместе они формируют новый формат производства, где опыт человека и точность автоматики работают на общий результат — надёжный, экономичный и предсказуемый.